میلههای فولاد راست نخست گرم کشیده شده به گلولههای فولاد ریزش که با روش ریزش گرم تولید میشوند، اشاره دارد. فرآیند ریزش گرم معمولاً شامل عبور بلک فولاد ریزش از سری از رولها در دمای بالا (معمولاً بالاتر از دماي باز kristali) است تا ضخامت آن کاهش یابد و یک گلوله با عرض بیشتر و ضخامت منظم به دست آید. این فرآیند نه تنها میتواند ضخامت مواد را به طور مؤثر کاهش دهد، بلکه ساختار داخلی آن را نیز تغییر دهد و باعث میشود فولاد ریزش به خصوصیتهای پردازشی بهتری دست یابد.

مواد فولاد ریزش:

فولاد ریزش به نوعی فولاد گفته میشود که حداقل ۱۰٫۵٪ کروم (Cr) و عناصر آلیاژی دیگر (مانند نیکل Ni، مولیبدن Mo و غیره) در بردارد. به دلیل افزودن کروم، فولاد ریزش مقاومت خوبی در برابر خوردگی، اکسیداسیون و خواص مکانیکی مشخصی دارد. انواع مختلف فولاد ریزش میتوانند بر اساس عناصر آلیاژی مختلف به چند دسته تقسیم شوند.

ویژگیهای اصلی فولاد ضد زنگ مقاومت بالا به فرسودگی، تahanای بالا به دمای بلند، مقاومت نسبت به اکسیداسیون و قوی بودن. بسته به ترکیب آلیاژ، انواع معمول فولاد راستنی شامل آستنیت (مانند 304، 316)، فریتیک (مانند 430)، مارتنسیتیک (مانند 420) و غیره است.

چه اتفاقي افتاده؟ گلخانهای ?

گلخانهای به معنای تغییر شکل مواد فلزی تحت فشار بالاتر از دمای باز kristالیزاسیون فلز است، معمولاً در دماهای بالای 1000 ° C تا 1250 ° C. فرآیند گلخانهای میتواند ضخامت فلز را به طور قابل ملاحظهای کاهش دهد، آن را هموارتر و منظمتر کند و همچنین قابلیت تراوایی فلز را بهبود بخشد.

برای فولاد راستنی، گلخانهای به این معناست که قطعه فولادی که شامل آلیاژهایی مانند کروم-نیکل است را تا دمای خاصی گرم کرده و سپس از طریق چندین فرآیند گلخانهای به صورت تدریجی به تلفههای نازک تبدیل کند. میلگاه های فولاد رُل شده گرم ویژگیهایی مانند هزینه پایین و کارایی تولید بالا دارند، به ویژه برای تولید انبوه مناسب هستند.

فرآیند تولید تلفههای فولاد راستنی گلخانهای:

فرآیند تولید میلگاه های فولاد رُل شده گرم چند مرحله کلیدی شامل می شود، از جمله آماده سازی مواد اولیه، گرما دهی، رُل کردن، سرد شدن و بریدن. هر یک از این مراحل به کیفیت و عملکرد محصول نهایی تأثیر می گذارد.

آماده سازی مواد اولیه:

آماده سازی مواد اولیه:

تولید میلگاه های فولاد رُل شده گرم با انتخاب بلotes مناسب یا ingots آغاز می شود. بلotes معمولاً از طریق فرآیند تصفیه فولاد در کارخانجات فولاد استخراج می شوند و عناصر آلیاژی اصلی شامل کروم (Cr)، نیکل (Ni) و مولیبدنوم (Mo) را در بر دارند که خواص ویژه فولاد ضد زنگ زدگی (مانند مقاومت علیه فرسودگی، مقاومت علیه اکسیداسیون، و غیره) را به وجود می آورند.

در فرآیند تولید، کیفیت مواد اولیه بسیار حیاتی است. مواد اولیه آلیاژی انتخابی نه تنها باید نیازهای استاندارد فولاد ضد زنگ زدگی را برآورده کنند، بلکه باید آزمایش های شیمیایی و ویژگی های فیزیکی صریحی را تجربه کنند تا عملکرد محصول نهایی تضمین شود.

گرما دهی:

گرما دهی:

بلت باید قبل از ورود به فشاردهی درون کوره گرمایشی پیش گرم شود. هدف از گرم کردن این است که بلت به دمای خاصی برسد، که معمولاً بین ۱۰۰۰ ° سانتیگراد تا ۱۲۵۰ ° سانتیگراد است، که کافی است تا آن به خوبی تراوایی داشته باشد و تغییر شکل از طریق فشاردهی راحتتر انجام شود.

فرآیند فشاردهی:

فرآیند فشاردهی:

بلت گرم شده وارد فشاردهی میشود و از طریق چندین رولر در دمای بالا فشاردهی میشود تا ضخامت آن به طور مداوم کاهش یابد و عرض آن به طور مداوم افزایش یابد. فرآیند فشاردهی گرم به صورت چند مرحلهای و چند فشاری انجام میشود تا اطمینان حاصل شود که ابعاد و کیفیت سطحی قطعه نهایی به معیارها برسد.

سرماژه:

سرماژه:

میله فولاد راست نخست پس از کشیدن نیاز به سرماگیری سریع دارد تا کیفیت سطحی و پایداری ابعادی آن تضمین شود. روش سرماگیری معمولاً شامل سرماگیری طبیعی یا سرماگیری اجباری (مانند سرماگیری با آب، سرماگیری هوایی و غیره) است. نرخ سرماگیری تأثیر مهمی بر ساختار میکروسکوپی فولاد راست نخست دارد و در نتیجه خواص مکانیکی نهایی آن را تعیین میکند.

بردازدن:

بردازدن:

پس از سرماگیری، فولäd کلید بریده خواهد شد تا به صورت میلههایی با طول مشخص یا صفحات برای پردازش بیشتر یا ارسال بر اساس استفاده نهایی آماده شود.

ویژگیهای میلههای فولاد راست نخست گرم کشیده شده:

پردازش در دمای بالا: فرآیند کشیدن گرم در دمای بالاتر انجام میشود، معمولاً بین ۱۰۰۰ ℃ تا ۱۲۵۰ ℃ درجه سانتیگراد، که کمک میکند تا تغییر شکل پلاستیک فلز را تسهیل کند.

پردازش در دمای بالا: فرآیند کشیدن گرم در دمای بالاتر انجام میشود، معمولاً بین ۱۰۰۰ ℃ تا ۱۲۵۰ ℃ درجه سانتیگراد، که کمک میکند تا تغییر شکل پلاستیک فلز را تسهیل کند.

یکنواختی ضخامت: ضخامت میلههای فولاد راست نخست گرم کشیده شده معمولاً ضخامت آن از گلولههای فولاد ریزشده سرد ,اما یکنواختی ضخامت آن بهتر است.

یکنواختی ضخامت: ضخامت میلههای فولاد راست نخست گرم کشیده شده معمولاً ضخامت آن از گلولههای فولاد ریزشده سرد ,اما یکنواختی ضخامت آن بهتر است.

حالت سطح: سطح فولاد ریزشده گرم معمولاً خشن است و گاهی اوقات لایه اکسید دارد، بنابراین نسبت به سطح فولاد ریزشده سرد هموار نیست.

حالت سطح: سطح فولاد ریزشده گرم معمولاً خشن است و گاهی اوقات لایه اکسید دارد، بنابراین نسبت به سطح فولاد ریزشده سرد هموار نیست.

مقاومت و مرونگی: در طی فرآیند ریزش گرم، تعدادی از دانهها گسترش مییابند. معمولاً فولاد ریزشده گرم مرونگی خوبی دارد و مقاومت علیه ضربه قوی است، اما مقاومتش کمتر از فولاد ریزشده سرد است.

مقاومت و مرونگی: در طی فرآیند ریزش گرم، تعدادی از دانهها گسترش مییابند. معمولاً فولاد ریزشده گرم مرونگی خوبی دارد و مقاومت علیه ضربه قوی است، اما مقاومتش کمتر از فولاد ریزشده سرد است.

کاربرد گلولههای فولاد ریزشده گرم:

صنعت ساختمان: در سازههای بناها، پلها و تجهیزات ساخت و ساز بزرگ.

صنعت ساختمان: در سازههای بناها، پلها و تجهیزات ساخت و ساز بزرگ.

تجهیزات صنعتی: ظرفهای شیمیایی، حوضچههای ذخیره، بخارپزها، جابجایی حرارت و غیره.

تجهیزات صنعتی: ظرفهای شیمیایی، حوضچههای ذخیره، بخارپزها، جابجایی حرارت و غیره.

ساخت کشتی: بدنه و دکمه کشتیها

ساخت کشتی: بدنه و دکمه کشتیها

تولید خودرو: قطعات چارچوب و اجزای ساختاری

تولید خودرو: قطعات چارچوب و اجزای ساختاری

تفاوت بین فلزات استیل صنعتی پیچ شده گرم و فلزات استیل صنعتی پیچ شده سرد:

فرآیند تولید: پیچش گرم در دمای بالا انجام میشود، در حالی که پیچش سرد در دمای اتاق انجام میشود.

فرآیند تولید: پیچش گرم در دمای بالا انجام میشود، در حالی که پیچش سرد در دمای اتاق انجام میشود.

پوشش سطحی: سطح استیل صنعتی پیچ شده گرم نسبتاً خشن است، در حالی که سطح استیل صنعتی پیچ شده سرد نسبتاً هموار است.

پوشش سطحی: سطح استیل صنعتی پیچ شده گرم نسبتاً خشن است، در حالی که سطح استیل صنعتی پیچ شده سرد نسبتاً هموار است.

مقاومت و سختی: مقاومت و سختی پیچ شده سرد فولاد ضد زنگ معمولاً بالاتر است، در حالی که استیل صنعتی پیچ شده گرم سفتی بهتری دارد.

مقاومت و سختی: مقاومت و سختی پیچ شده سرد فولاد ضد زنگ معمولاً بالاتر است، در حالی که استیل صنعتی پیچ شده گرم سفتی بهتری دارد.

مکانهای قابل استفاده: استیل صنعتی پیچ شده گرم معمولاً در مکانهایی که نیاز به پردازش بزرگمقیاس یا تحمل دماهای بالا و فرسایش قوی دارند استفاده میشود، در حالی که استیل صنعتی پیچ شده سرد برای پردازش دقیق و کاربردهایی که نیاز به الزامات سطحی بالا دارند مناسب است.

مکانهای قابل استفاده: استیل صنعتی پیچ شده گرم معمولاً در مکانهایی که نیاز به پردازش بزرگمقیاس یا تحمل دماهای بالا و فرسایش قوی دارند استفاده میشود، در حالی که استیل صنعتی پیچ شده سرد برای پردازش دقیق و کاربردهایی که نیاز به الزامات سطحی بالا دارند مناسب است.

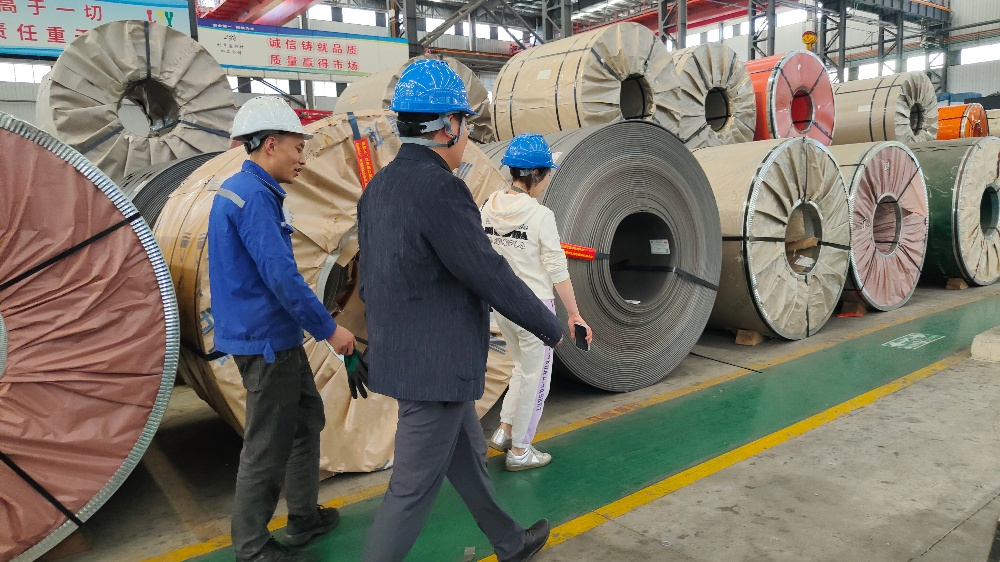

گرمدکشی شده کویل های فولادی ضد زنگ به علت استحکام بالای دمایی و باریکی خوبشان، در صنایع سنگین و ساخت و ساز به طور گسترده ای استفاده می شوند. هرچند کیفیت سطحی آنها نسبت به محصولات فشرده سرد کمی بدتر است، اما این به دلیل استحکام و مزمنی محصولات فشرده سرد است. هنگام انتخاب تلفن های فولاد راست، می توانیم بر اساس استفاده خود محصول مناسبی را انتخاب کنیم.

ما تولیدکننده حرفهای محصولات فولادی مختلف با مشخصات کامل هستیم. لطفاً برای تماس با ما خوش آمدید!

+86 17611015797 (WhatsApp )

+86 17611015797 (WhatsApp )  info@steelgroups.com

info@steelgroups.com